Why?

Gaußspiegel werden von Laserentwicklern dazu verwendet eine hohe Strahlintensität bei guter Strahlqualität zu erreichen. Sie werden auch GRMs (Graded Reflectivity Mirrors) genannt, weil ihr Reflexionsgrad vom Zentrum der Optik bis nach außen hin gaußförmig abnimmt.

Anstelle eines konvexen Auskopplers mit gleichmäßiger Reflexion kann man nämlich resonatorseitig auch einen GRM mit einem gaußförmigen Reflexionsverlauf verwenden. Dadurch wird größtenteils der zentrale Teil des Strahls reflektiert und somit vornehmlich die zentrale Mode im Laserkristall verstärkt. Man erhält so einen leistungsstarken Laserstrahl mit minimaler Divergenz und einem sehr guten Fernfeldverhalten.

Nützlich ist das z.B. für Anwendungen bei denen eine gewünschte Ziel-Wellenlänge durch Frequenzverdopplung erzeugt wird. Dabei wird die Frequenz bspw. eines Nd:YAG-Lasers der Wellenlänge 1064 nm durch die Interaktion mit einem nicht linearen Laserkristall verdoppelt. Je höher die Intensität des ursprünglichen Strahls, umso besser funktioniert diese Transformation.

Konkrete Anwendungen für eine solche Frequenzverdopplung zum Zweck der Effizienz-Erhöhung stellt z.B. die lasergestützte Materialverarbeitung im Medizinbereich dar. Aber auch bei LIDAR Systemen, bei denen die guten Fernfeld-Eigenschaften genutzt werden können, wie bspw. bei der messtechnischen Bestimmung des Zustands unserer Atmosphäre, finden Gaußspiegel als Auskoppler Anwendung.

What?

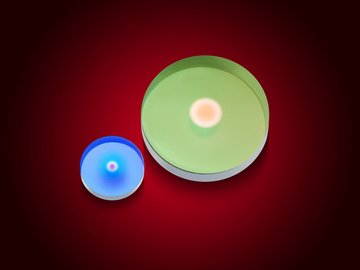

GRMs werden folglich immer im Zusammenspiel mit monochromatischem Licht genutzt. LASER COMPONENTS fertigt standardmäßig Gaußspiegel

- für die Wellenlänge 1064 nm

- und Durchmesser zwischen 8 mm bis 25,4 mm.

Andere Wellenlängen und Durchmesser sind ebenfalls möglich.

Die größte Herausforderung hinsichtlich einer reproduzierbaren Fertigung ist der gleichbleibende Reflektionsverlauf, auch über verschiedene Chargen hinweg. Eine akribische Qualitätskontrolle ist also bei diesen Optiken erheblich wichtiger als bei herkömmlichen Spiegeln und Linsen. Daher wird dieses Merkmal zusätzlich zur üblichen Ausgangskontrolle untersucht.

How?

Die Entwicklungsabteilung von LASER COMPONENTS hat einen automatisierten Messplatz aufgebaut, mit dem jede Gaußoptik untersucht wird, bevor sie das Haus verlässt. Dabei tastet ein Dauerstrichlaser den Spiegel entlang seines Durchmessers ab und dokumentiert so die Reflexionswerte über die gesamte Breite. Nur Spiegel, die in allen Kriterien den Spezifikationen des Kunden entsprechen, werden ausgeliefert.

Unsere Kunden dürfen sich daher darauf verlassen, dass eine Charge der anderen gleicht, und können dies anhand einer realen Messkurve, die jeder gefertigten Gaußoptik beiliegt, sogar selbst nachprüfen.

Who?

Kunde der kürzlich seinen GRM Lieferanten wechseln musste nach dem Test unserer Spiegel:

„We have very encouraging results - the [substrate] shape is not yet what we need, but the LiDT seems to be good.”