Mit zahlreichen Messeinrichtungen garantiert LASER COMPONENTS, dass die im Hause gefertigten LWL-Assemblys den Anforderungen des Kunden entsprechen und die eigenen hohen Qualitätsansprüche erfüllen. Das Unternehmen aus Olching bei München investiert seit 25 Jahren konsequent in eine kontinuierliche Erweiterung der Messmöglichkeiten:

Zentrizitätsmessung. Bei der Zentrizitätsmessung darf der Faserkern maximal 10 µm vom Steckermittelpunkt abweichen. Auf Wunsch garantiert LASER COMPONENTS auch eine maximale Abweichung von nur 5 µm. Eine hohe Zentrizität stellt sicher, dass an der Steckverbindung keine Mantelmoden entstehen, die zum Abbrennen der Faser führen könnten.

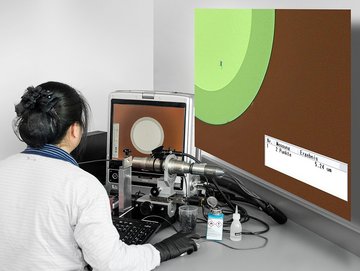

Endflächenkontrolle. Alle Faserstirnflächen werden vor dem Warenausgang mit einem digitalen Mikroskop kontrolliert. Dabei nutzt das Unternehmen die Standards der ISO-Norm 10110 aus der Laseroptikfertigung, die an die Dimensionen der Glasfasern angepasst wurden. Diese Kontrolle ist besonders wichtig, denn bei hohen optischen Leistungen können schon die winzigsten Fehler eine Faser zerstören.

Prüfung der NA. An einem eigens entwickelten Messplatz kann die Erhaltung der Numerischen Apertur überprüft werden. Damit lässt sich bestimmen, wie stark sich das Strahlprofil durch die Übertragung in der Faser verändert. Durch die Messung wird sichergestellt, dass mindestens 95% des austretenden Lichts dieselben Strahlparameter aufweisen wie der eingekoppelte Strahl.

Stress-Test. Für die Laserleistungsmessung werden mit leistungsstarken Diodenlasern ähnliche Bedingungen geschaffen wie in industriellen Anwendungen. Auf diese Weise testet der Hersteller, ob bei der Übertragung Verluste auftreten und seine Assemblys auf Dauer der hohen Beanspruchung standhalten.

„Qualität ist für LASER COMPONENTS nicht nur ein Versprechen“, sagt Produktionsleiter Dr. Stefan Hanf. „Durch unsere umfangreichen Messmöglichkeiten können wir den Kunden gegenüber dokumentieren, dass die Assemblys ihren Erwartungen entsprechen.“