Innovative Verarbeitung von Bekleidung

Flache und reibungsarme Nähte durch Laserschweißen

Die Nähmaschine und Schweißen mit Heißluft oder Ultraschall sind bekannte Verfahren bei der Konfektionierung von Bekleidung. Eine völlig neue Technologie in der Bekleidungsindustrie ist das Laserschweißen. Die Schweizer Firma Leister Technologies AG entwickelt diesen Markt zur Industriereife. Vielversprechende Kleidungsstück-Prototypen werden bereits hergestellt. Wir sprachen mit der Projektleiterin Frederike Lehmeier über das neue Verfahren. „Im Vergleich zum Ultraschallschweißen haben lasergeschweißte Nähte eine unbeschädigte Gewebeoberfläche, sodass keine Schmelzpunkte auf der Oberfläche sichtbar sind. Auch wird kein Klebematerial benötigt“, erklärt sie die Vorteile.

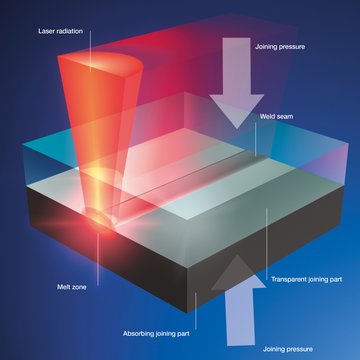

Das Laserschweißen sei daher besonders interessant für funktionelle Bekleidung: Die Nähte können extrem flach, elastisch und damit hautfreundlich sein. Es kann ein sogenannter nahtloser Effekt realisiert werden, da die Außenseite der zu verschweißenden Materialien nicht beschädigt wird. Die Technologie beruht auf dem Laserdurchstrahlschweißen, bei dem fasergeführte Diodenlaser im nahen IR-Bereich (NIR) eingesetzt werden.

Laserdurchstrahlschweißen erfordert das Arbeiten mit einem lasertransparenten und laserabsorbierenden Material. Die Verbindung der beiden Materialien entsteht ausschließlich zwischen den beiden Materiallagen. Eine weitere Möglichkeit ist die Verwendung von ausschließlich transparenten Materialien, wobei partiell an den zu verschweißenden Positionen Absorber aufgetragen werden.

Die Grundregeln des Laserschweißens

Beyond Borders

- Transparenz und Absorption sind gefordert

Eine Laserdurchstrahlschweißnaht erfordert ein transparentes und ein absorbierendes Textil, wenn Laser mit der Wellenlänge 940 nm verwendet werden. - Gleiches wird mit Gleichem geschweißt

Beim Laserstrahlschweißen werden thermoplastische Materialien miteinander verbunden. Beim Schweißprozess wird die Laserstrahlung vom Kunststoff absorbiert und in Wärme umgewandelt. Die Thermoplaste werden in der Fügezone plastifiziert und unter Druck gefügt.

Um eine Verbindung mit hoher Festigkeit zu erzielen, sollten vornehmlich Thermoplaste gleicher Art verwendet werden. Praktisch bedeutet dies z.B. Polyester kann nur mit Polyester verschweißt werden und Polypropylen nur mit Polypropylen.

Das Arbeiten mit gleichen Materialien hat einen positiven ökologischen Einfluss auf einen späteren Recyclingprozess und wird wichtig für die zunehmend nachhaltige Produktion in der Textil- und Bekleidungsindustrie.

Materialisierung

Beyond Borders

Bisher getestete Materialien der Textil- und Bekleidungsindustrie sind einlagige elastische und unelastische Maschen- und Webwaren, Abstandsgewirke (Spacer), Vliese, Membrane zwischen 10 und 25 µm sowie mehrlagige Textilen (Laminate). Die chemischen Grundlagen belaufen sich dabei großteilig auf Polyesterartikel sowie bei Maschenwaren auf Polyamide und Polypropylen-Artikel. Neben Polyesterprodukten können auch Materialien auf Polyurethan-Basis verschweißt werden. Geringe Fremdfaseranteile innerhalb eines Materialtyps (z.B. Elasthan) beeinflussen den Laserschweißprozess und die Nahtqualität nicht signifikant, solange sie lasertransparente Eigenschaften aufweisen.

Viele der standardmäßig erhältlichen textilen Materialien weisen lasertransparente Eigenschaften auf. Schwieriger ist es, Materialien mit genügend hoher Absorption einzusetzen; sie haben meist einen dunklen Farbton. Wird mit absorbierenden und transparenten Materialien gearbeitet, geht damit oftmals eine zweifarbige Optik einher.

Wenn das nicht gewünscht ist, können mit einem „Trick“ auch rein transparente Materialien miteinander verarbeitet werden: Entweder werden (meist flüssige) NIR-absorbierende Pigmente (Absorber) eingebracht oder absorbierende Zusatzmaterialien verwendet.

Anwendungsgebiete und Nahtformen

Beyond Borders

Reibungsarme, flache und flexible Laserschweißnähte sind wie geschaffen für Kleidungsstücke, die mit der Haut in Berührung kommen. Das steigert den Tragekomfort von Unterwäsche, Bademode, Sport- und Fitnessbekleidung – ein enormer Gewinn für schwitzende Athleten, um höchsten Tragekomfort zu genießen! Dies wurde erfolgreich im Praxiseinsatz getestet.

Bei Textilien werden hauptsächlich zwei Nahtformen verwendet.

Nahtformen für zweidimensionale Verbindungen kommen beispielsweise für das Aufsetzen von Taschen zum Einsatz aber auch für Dekorationen, Verstärkungen oder das Fixieren von Isolationsmaterialien an Oberstoffen. Besonders interessant kann die Technologie für den kontinuierlich wachsenden Markt der Wearables werden, bei denen Sensoren und andere technische Komponenten direkt in die Kleidung eingearbeitet werden.

Dreidimensionale formgebende Nähte werden beispielsweise für Überlappnähte, Saumnähte oder das Anschweißen von Bandmaterialien genutzt.

Three-dimensional, shaping seams are used, for example, for overlapping seams, hemming seams or the welding of strip materials.

Ausblick

Beyond Borders

Das Laserschweißen bringt eine neue Fügetechnologie für Bekleidung, textile Produkte in der Medizintechnik und technische Textilien hervor. Hersteller und Marken der Textil- und Bekleidungsindustrie haben im hart umkämpften Markt einen hohen Innovations- und Differenzierungsbedarf. Dieser Entwicklung trägt die innovativen Lasertechnologie Rechnung.

Leister leistet mit der Entwicklung von textilspezifischen Lasermaschinen Pionierarbeit. Es wird daran gearbeitet, durch geeignete Maschinen das anspruchsvolle Verfahren für die Verarbeitung von Textilien industriell zugänglich zu machen.

Für die Verarbeitung von Textilien entwickelt die Leister Technologies AG zwei Maschinenkonzepte.

Bereits 2019 wird ein zweidimensionales Schneidschweißsystem für die Bekleidungsbranche verfügbar sein. Die Laseranlage wird auf Basis eines Vakuumtisches aufgebaut und kann bis zu drei Materiallagen einziehen. Das Verschweißen und Schneiden wird komplett automatisch ausgeführt, wobei die Prozessschritte mit unterschiedlichen Werkzeugköpfen ausgeführt werden. Beim Laserschweißen wird die Globo Optic eingesetzt. Der Schneidprozess wird durch ein Messerwerkzeug ausgeführt, welches in Abhängigkeit des verarbeiteten Materials ausgewählt werden kann. Optional lässt sich ein Inkjet-Druckkopf integrieren, um auf transparente Textilien Absorber zu drucken.

Für formgebende Nähte wird 2020 eine kontinuierlich manuell zu bedienende Lasernahtmaschine als Serienprodukt verfügbar sein. Bei dieser Entwicklung wird die Lasertechnik integriert in den der Textil- und Bekleidungstechnik wohl bekannten Maschinenbau. Die Bedienung erfolgt für den Nutzer in ähnlich gewohnter Methodik. Bauformen und Abmessungen der Maschine sowie die Klassifizierung als Laserklasse 1 ermöglichen eine Positionierung in einer üblichen Fertigungsstraße.

LASER COMPONENTS Germany – Ihr kompetenter Partner für optische und optoelektronische Komponenten in Deutschland.

Willkommen bei der LASER COMPONENTS Germany GmbH, Ihrem Experten für Komponenten in der Photonik. Unser breites

Produktsortiment an Detektoren, Laserdioden, Lasermodulen, Optik, Faseroptik und mehr ist jeden Euro (€/EUR)

wert. Mit maßgeschneiderten Lösungen decken wir alle denkbaren Anwendungsbereiche ab: von der Sensortechnik bis

zur Medizintechnik.

Sie erreichen uns hier:

Werner-von-Siemens-Str. 15

82140 Olching

Deutschland

Tel.: +49 8142 2864-0

E-Mail: info(at)