Neue Optik-Beschichtungen für Hochleistungs-Lasersysteme

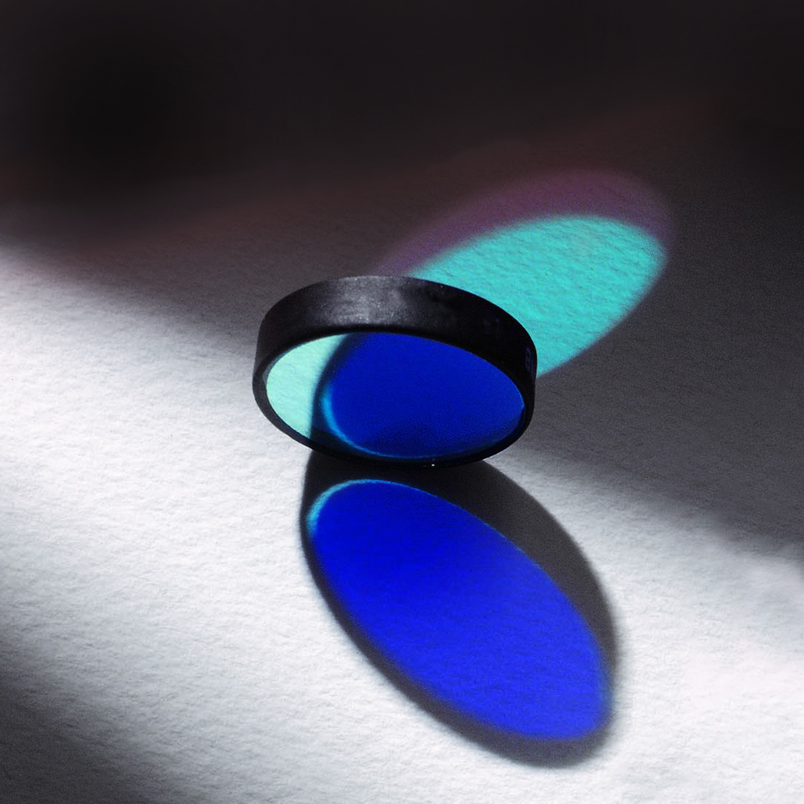

Optikschichten für Hochleistungslaser

Autor: Dr.-Ing. Hansjörg Rohde, Produkt Manager LASER COMPONENTS Germany

Publikation: LP.PRO 06/2025

Mit dem Trend zu höheren Laserleistungen in der Materialbearbeitung steigen auch die Anforderungen an die optischen Komponenten. Diese müssen eine hohe Reflektivität und Laserzerstörschwelle bei minimaler thermischer Drift aufweisen.

Optische Beschichtungen spielen dabei eine Schlüsselrolle: Sie bestimmen maßgeblich die Leistungsfähigkeit, Stabilität und Effizienz des gesamten Laserprozesses.

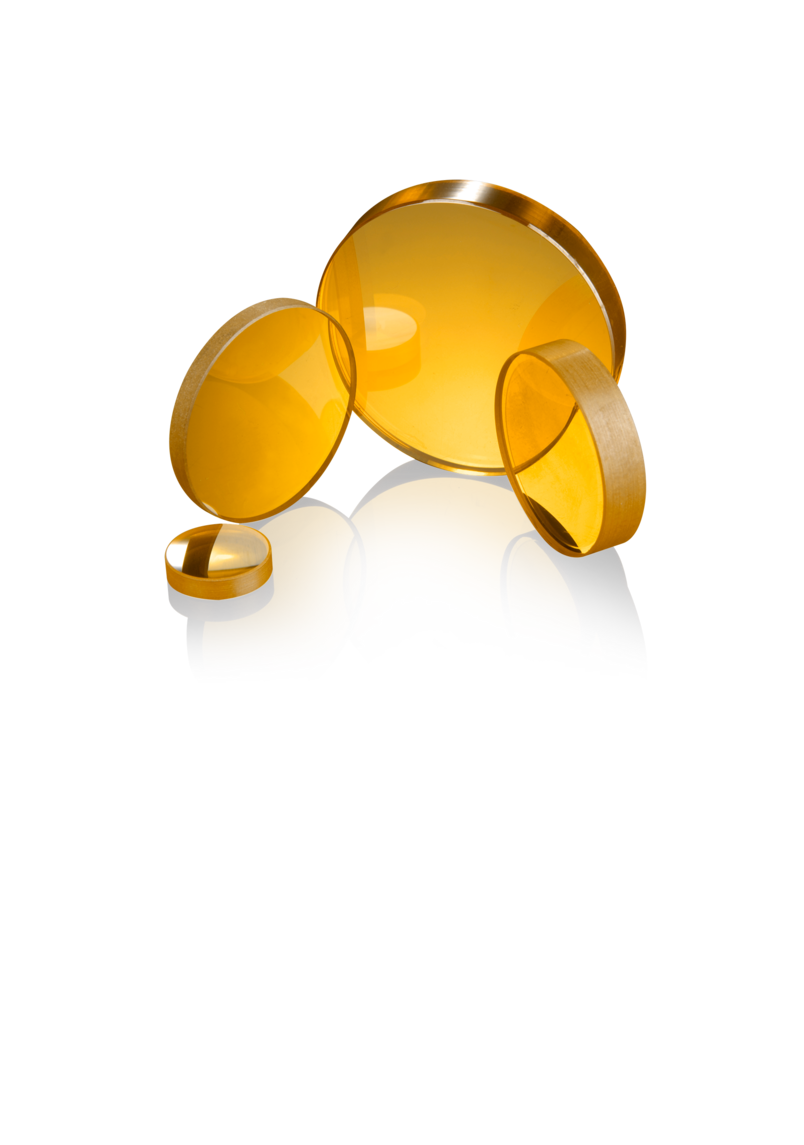

Vielseitige Optiken

für die Lasermaterialbearbeitung

Optiken führen den Laserstrahl von der Quelle zum Werkstück. Dabei sind folgende Anforderungen entscheidend: Erhalt der Strahlqualität, Minimierung von Leistungsverlusten sowie hohe thermische Stabilität. Moderne Fertigungsprozesse integrieren zudem hochpräzise Diagnoseoptiken zur Online-Prozessüberwachung, die die Wechselwirkungen zwischen Laserstrahl und Material analysieren.

In einem typischen Laserbearbeitungskopf (Abb. 1) befinden sich verschiedene Optiken mit spezifischen Anforderungen:

- Die (asphärische) Kollimatorlinse bündelt den divergenten Laserstrahl und führt ihn möglichst verlustfrei zur Bearbeitungslinse. Sie muss eine hohe Wellenfrontgüte ( ≤ λ/10), hohe Transmission, geringe Eigenabsorption und thermische Stabilität bei minimaler Fokusdrift bieten.

- Der Strahlteiler gewährleistet ein definiertes Teilungsverhältnis und eine hohe Wellenfronttreue, oft unabhängig von der Polarisation. Er wird eingesetzt, um den Laserstrahl ständig zu überwachen. Die Beschichtung wird auf die Laser- und Diagnosewellenlängen angepasst.

- Dichroitische Spiegel trennen Bearbeitungs- und Diagnosewellenlängen spektral mit hoher Transmission für die Prozesswellenlänge und definierter Reflexion für den Diagnosebereich.

- Die Bearbeitungslinse fokussiert den Laserstrahl auf das Werkstück, mit höchsten Anforderungen an optische Präzision und thermische Stabilität. Schneidoptiken zeichnen sich zudem durch besonders geringe Absorption aus, um thermische Linseneffekte und Fokusdrift zu minimieren.

- Das Schutzfenster schützt innere Optiken vor Verschmutzung. Eine geeignete Antireflexbeschichtung minimiert die Absorption und verhindert thermisch bedingte Verformungen.

Da optische Systeme mit dielektrischen Schichten immer komplexer werden, gewinnen optische Interferenzbeschichtungen (OIC) für diese Optiken zunehmend an Bedeutung. OICs bestehen aus alternierenden transparenten Schichten mit hohem und niedrigem Brechungsindex und werden präzise im Nanometer- bis Mikrometerbereich abgeschieden.

Durch konstruktive und destruktive Interferenz können Transmission und Reflexion für bestimmte Wellenlängen exakt gesteuert werden. Die optischen Eigenschaften hängen direkt von der Schichtfolge, den Materialkonstanten und der Schichtdickenpräzision ab.

In Hochleistungslasersystemen realisieren OICs Antireflexbeschichtungen (AR), hochreflektierende Spiegel (HR), Bandpassfilter und dichroitische Strahlteiler. Sie sorgen für eine verlustarme Strahlführung, hohe thermische Belastbarkeit und ermöglichen spektral selektive Prozessüberwachung, z.B. durch die optische Kohärenztomographie (OCT).

Herstellung optischer Beschichtungen

Vergleich verschiedener Technologien

Bereits die Wahl des Substrates hat großen Einfluss auf die spätere Leistungsfähigkeit der Optik. Materialien mit geringer Eigenabsorption minimieren thermische Linseneffekte. Zur Herstellung optischer Interferenzschichten setzt LASER COMPONENTS drei etablierte Verfahren ein: Plasma-Ionenunterstützte Abscheidung (PIAD), das Ionenstrahlsputtern (IBS) und die Elektronenstrahlverdampfung (E-Beam/PVD).

Die Auswahl des Verfahrens richtet sich nach den Anforderungen an Absorption, Schichtdichte, Umweltstabilität und Wirtschaftlichkeit der jeweiligen Anwendung. Im folgenden die Vor- und Nachteile der Verfahren.

Beschichtungstechnologien im Vergleich

Elektronenstrahlbedampfung (Electron Beam Physical Vapor Deposition, E-Beam/PVD)

- Prinzip: Verdampfung des Materials durch Elektronenstrahl im Vakuum

- Vorteil: Kosteneffizienz, hoher Durchsatz

- Nachteil: Höhere Rauigkeit, geringere Schichtdichte, eingeschränkte thermische Stabilität, höhere optische Verluste

- Anwendung: Standardoptiken, Basisbeschichtungen

Plasma-Ionen-unterstützte Abscheidung (Plasma-Assisted Ion Deposition, PIAD)

- Prinzip: Kombination aus E-Beam-Verdampfung mit zusätzlichem Plasma zur Schichtverdichtung

- Vorteil: Ultradichte, feuchtigkeitsbeständige Schichten, robust gegen Umwelteinflüsse, geringe Drift

- Nachteil: Oberflächen mit hoher Rauigkeit und möglichen Defekten, höhere Absorption, mittlerer bis hoher Durchsatz

- Anwendung: Schutzfenster, AR-Beschichtungen

Ionenstrahlsputtern (Ion Beam Sputtering, IBS)

- Prinzip: Material wird durch Ionenbeschuss vom Target gelöst und auf dem Substrat abgeschieden

- Vorteil: Präzise Schichtkontrolle, geringe Rauigkeit, sehr geringe Absorption, höchste Stabilität

- Nachteil: Hohe Kosten, langsamer bis mittlerer Durchsatz, hohe Schichtspannung

- Anwendung: Präzisionsfilter, Diagnosespiegel, Hochleistungsoptiken

Prozessparameter

zur Verbesserung der optischen Eigenschaften

Durch gezielte Steuerung der Prozessparameter wie Gasfluss, Beschichtungsrate und Vorspannung (Bias) können Absorption, Schichtstruktur und Belastbarkeit der erzeugten Schichten maßgeblich beeinflusst werden.

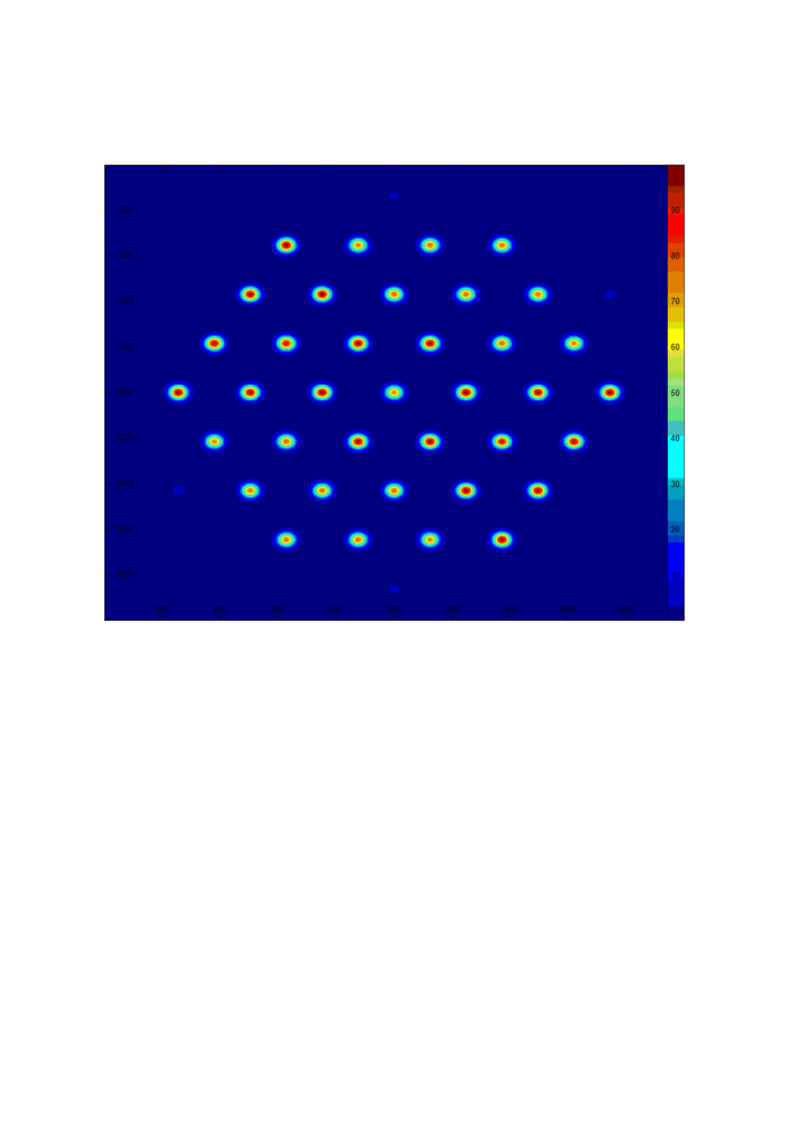

Ein konkretes Beispiel ist die Steuerung des Sauerstoffflusses bei der Abscheidung von Hafnium-basierten Schichten mittels plasma-ionenunterstützter Abscheidung (PIAD):

Eine Reduktion des Sauerstoffanteils während der Beschichtung führt zu einer deutlich geringeren Absorption (Abb. 2). So beschichtete Schutzfenster für Hochleistungsschneideprozesse oder die additive Fertigung reduzieren thermische Linseneffekte im Prozess deutlich.

Dieses Vorgehen ist nur ein erster Schritt zur Optimierung der gesamten Beschichtung und unterstreicht das Potenzial gezielter Prozessparameteranpassungen.

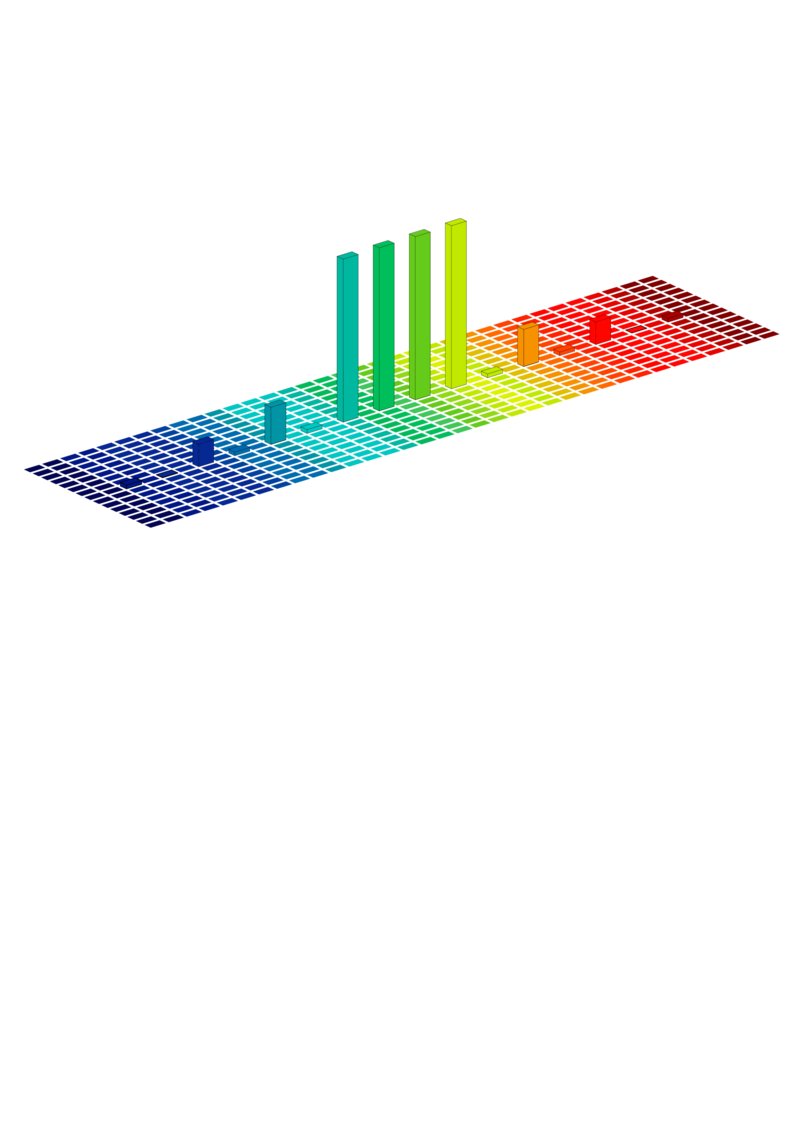

Auch durch nachgelagerte Prozesse lassen sich die optischen Eigenschaften weiter verbessern. Das gezielte Tempern der Beschichtungen steigert Transmission und Laserzerstörschwelle (LIDT) deutlich: Eine bei 2940 nm ausgelegte AR-Schicht zeigt nach mehrstündigem (4 Stunden) Tempern bei 700 °C eine Transmissionserhöhung von 96 % auf über 99 %, was 3 % weniger Verlust bedeutet (Abb. 3).

Maßgeschneidertes Schichtdesign

für Diagnoseoptiken

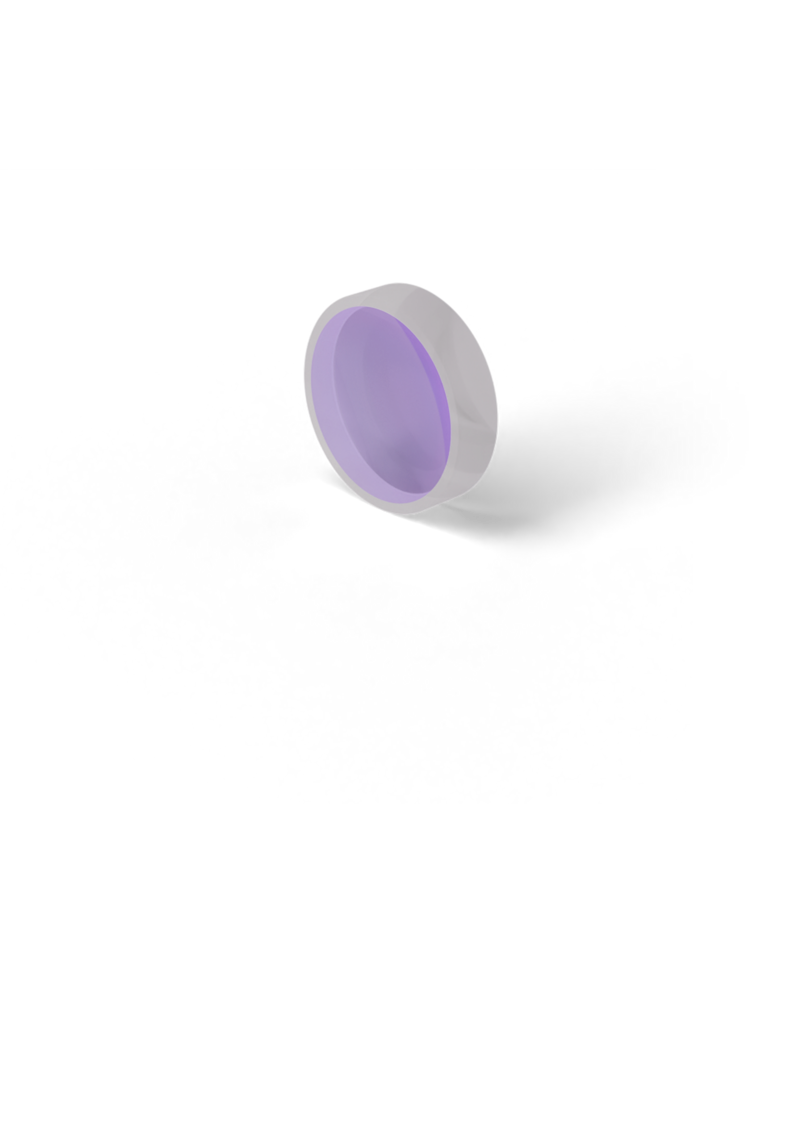

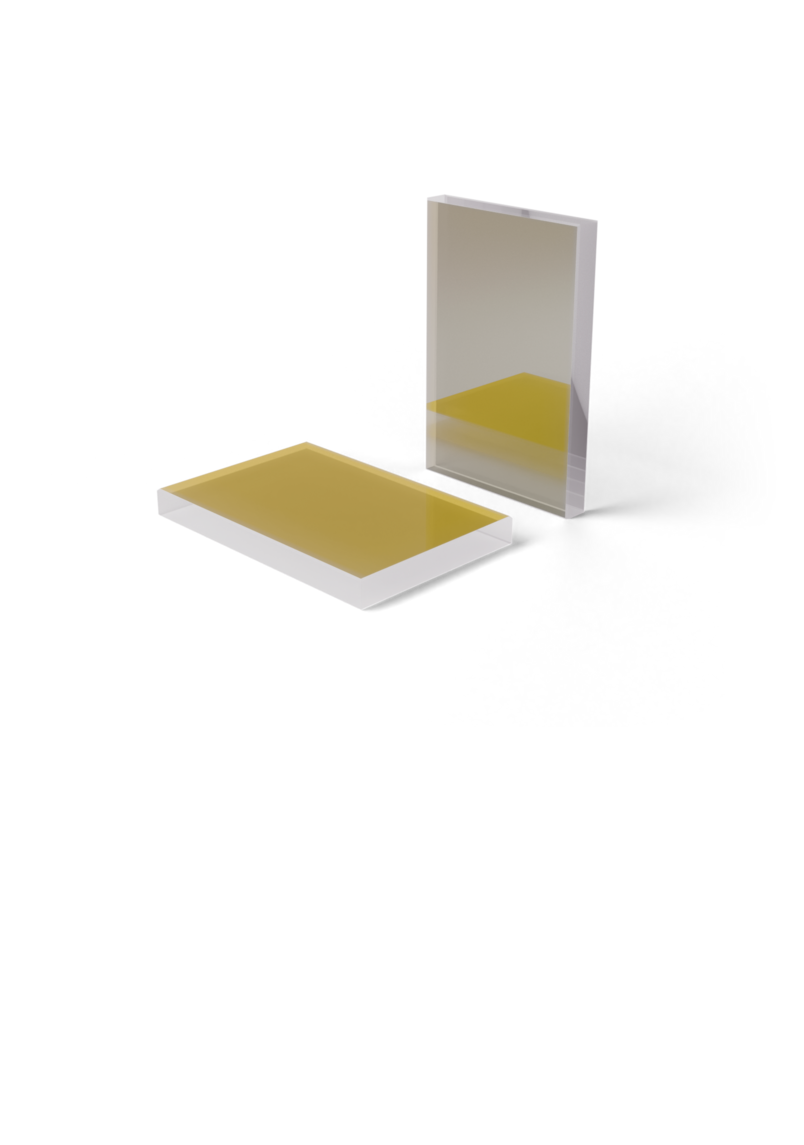

Eine exakte spektrale Trennung von Bearbeitungs- und Diagnosewellenlänge ist die Grundlage moderner Qualitätssicherungssysteme in der industriellen Lasermaterialbearbeitung. Diagnostische Spiegel übernehmen dabei zwei zentrale Aufgaben: Sie gewährleisten eine verlustarme Transmission bzw. Reflexion der Prozesswellenlänge und ermöglichen gleichzeitig die selektive Erfassung diagnostischer Informationen. Ihre Entwicklung erfordert höchste Präzision im Schichtdesign, da Reflexions- und Transmissionsbereiche exakt auf die spezifischen Prozess- und Diagnosesignale abgestimmt werden müssen.

Die Abbildungen 4a und 4b zeigen exemplarisch ein maßgeschneidertes Schichtsystem. Der in Abb. 4a dargestellte Spiegel reflektiert den Bearbeitungslaser bei 1 µm mit über 99 % Effizienz, während gleichzeitig mehr als 80 % der IR-Strahlung und der sichtbaren Wellenlängen zur Prozessüberwachung transmittiert werden – ideal für Pyrometrie, sichtbare Kamerabeobachtung und OCT-Systeme.

Abb. 4b illustriert, wie durch gezielte Feinabstimmung des Schichtdesigns Transmission und Reflexion optimal an die gewünschten Anwendungsbereiche angepasst werden können: Hohe Reflexion minimiert Energieverluste im Bearbeitungsstrahl, während hohe Transmission im Diagnosebereich eine präzise Temperaturmessung und visuelle Prozesskontrolle ermöglicht.

Quanten-Nanolaminate

Zukunftstrend

Die Entwicklung optischer Beschichtungen für die Hochleistungsmaterialbearbeitung mit Lasern ist ein dynamisches Feld. Durch die Kombination fortschrittlicher Beschichtungstechnologien, optimierter Prozessparameter und innovativer Schichtdesigns können Optiken hergestellt werden, die den steigenden Anforderungen der Industrie gerecht werden.

Einen vielversprechenden Ansatz zur weiteren Leistungssteigerung bieten Quantennanolaminate (QNL), die derzeit in der Entwicklung bei LASER COMPONENTS sind. QNLs bestehen aus einer Schicht aus sehr dünnen, hochbrechend und niedrigbrechend wechselnden Materialien, wobei jede Schicht weniger als 3 Nanometer dick ist. Aufgrund dieser extrem geringen Dicke im Vergleich zur Wellenlänge des Lichts verhält sich die gesamte Schichtanordnung optisch wie eine einzelne Schicht.

QNLs ermöglichen eine präzise Anpassung der optischen Eigenschaften zur Steuerung der laserinduzierten Zerstörschwelle (LIDT). Erste Untersuchungen zeigen, dass mit diesen Systemen sowohl die Laserzerstörschwelle als auch die spektrale Selektivität deutlich verbessert werden können, was insbesondere für kompakte oder multifunktionale Laseroptiken einen entscheidenden Fortschritt bedeuten könnte.

Produktübersicht

LASER COMPONENTS Germany – Ihr kompetenter Partner für optische und optoelektronische Komponenten in Deutschland.

Willkommen bei der LASER COMPONENTS Germany GmbH, Ihrem Experten für Komponenten in der Photonik. Unser breites

Produktsortiment an Detektoren, Laserdioden, Lasermodulen, Optik, Faseroptik und mehr ist jeden Euro (€/EUR)

wert. Mit maßgeschneiderten Lösungen decken wir alle denkbaren Anwendungsbereiche ab: von der Sensortechnik bis

zur Medizintechnik.

Sie erreichen uns hier:

Werner-von-Siemens-Str. 15

82140 Olching

Deutschland

Tel.: +49 8142 2864-0

E-Mail: info(at)