Fertigung von High Power Fasern

Die Übertragung von hohen optischen Leistungen per Glasfaser stellt immer eine Herausforderung dar. Eine der Hauptgefahren sind Mantelmoden. Gerade in Hochleistungssystemen können sie bei Kleber, Steckersystem oder Faser schnell zu einer Überhitzung führen und die Faser zerstören. Abhilfe schafft das ModeStrip-Verfahren von LASER COMPONENTS.

Brandgefährliche Mantelmoden

Beyond Borders

In vielen Industrieanwendungen setzen Unternehmen zunehmend auf fasergekoppelte Diodenlasersysteme. Das Schweißen von Blechen und Kunststoffen, das Löten von elektronischen Bauteilen oder das Härten von Stahl sind dabei nur einige Beispiele. Bei geringem Platzverbrauch und hohen Leistungen liefern die Geräte die gewünschte Qualität. Zudem kann der Laserstrahl mit der Faser flexibel an jeden Einsatzort geleitet werden. Die Zentralwellenlängen liegen meist bei 808 nm oder 980 nm. Je nach Faserquerschnitt unterstützt LASER COMPONENTS dabei Laserleistungen in einem Bereich von 300 W bis 400 W.

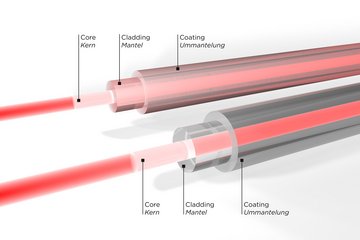

Wie immer gibt es neben den genannten Vorteilen auch Risiken, die in Betracht gezogen werden müssen. Der neuralgische Punkt ist dabei die Schnittstelle zwischen Laser und Faser. Beim Einkoppeln des Lichts ist höchste Präzision gefragt. Als Faustregel gilt, dass der Strahldurchmesser bei der Einkopplung nicht größer als 80% des Faserkerns sein sollte: Je dünner die Faser, umso komplexer wird die Einkopplung. Gleichzeitig muss der Divergenzwinkel des Strahls kleiner sein als die numerische Apertur der Faser. Das ist vor allem dann wichtig, wenn der Laser an den oberen Grenzen seiner Leistungsmöglichkeiten betrieben wird, denn dann steigt die Divergenz und es besteht die Gefahr, dass der Faserkern überstrahlt wird.

Licht, das nicht in den Kern eingekoppelt wurde, sondern in das umgebende Cladding, wird dort als sogenannte Mantelmoden weitergeleitet. Das bedeutet nicht nur einen Leistungsverlust, sondern birgt auch ein großes Risiko. Die Mantelmoden werden nämlich nicht wie der Rest des eingespeisten Lichts am Ende der Übertragung abgeführt. Sie bleiben im Fasermantel „gefangen“ (Bild 3). Ihre Leistung wird als Wärme freigesetzt und kann dabei erheblichen Schaden anrichten. So ist es zum Beispiel möglich, dass sich der Kleber des Steckersystems erwärmt oder die Faser im wahrsten Sinne des Wortes abbrennt, sodass sie danach nicht mehr zu gebrauchen ist.

Bild: ModeStrip mit SMA-Stecker

Schutz durch Präzision und Technologie

Beyond Borders

Damit Mantelmoden keinen Schaden anrichten, werden bei der Konfektionierung der Fasern mehrere Maßnahmen ergriffen. Zunächst wird darauf geachtet, dass die Faser an beiden Enden möglichst zentral im Stecker liegt, damit der Laserstrahl optimal eingekoppelt werden kann und erst gar keine Mantelmoden entstehen. Das ist vor allem dann wichtig, wenn der Strahl beim Einkoppeln nicht von Hand justiert wird, wie das bei größeren Anlagen oft der Fall ist. Die manuelle Ausrichtung ist zwar aufwendig, wird aber meist mit höchster Präzision durchgeführt. Assemblys von LASER COMPONENTS sind optimal ausgerichtet, sodass man sie einfach nach dem Plug-and-Play-Prinzip austauschen kann.Spezialisierte Firmen wie LASER COMPONENTS erreichen bei der Besteckerung von Faser-Assemblys Zentrizitätswerte, bei denen die Abweichungen der Fasermitte zur Ferrule unter 5 µm liegen. Dennoch kann immer wieder etwas „daneben gehen“ – vor allem bei ungünstigen Strahlprofilen.

Die dann entstehenden Mantelmoden lassen sich durch Mantelmodenabstreifer wie den ModeStrip von LASER COMPONENTS entfernen.Dabei werden die Fasern so bearbeitet, dass das Licht kurz nach dem Einspeisen aus dem Cladding entweichen kann. Es wird in einen im Stecker integrierten Kühlkörper abgeleitet und kann beim Auskoppeln keinen Schaden mehr anrichten.Neben der Lasereinkopplung spielt bei Faser Assemblys für Industrieanwendungen das mechanische Design eine entscheidende Rolle. Im täglichen Betrieb werden die Kabel stark beansprucht und auch mechanische Beeinträchtigungen der Faser wie zu enges Biegen können zum Entstehen von Mantelmoden führen. Bei beweglichen Systemen sorgen zum Beispiel ein robustes Steckerdesign und der Einsatz von Stahlarmierungen im Schutzmantel für die gewünschte Schleppkettentauglichkeit.

Individuelle Faser-Lösungen

Beyond Borders

Bei der Konfektionierung von Lichtwellenleitern hat sich LASER COMPONENTS auf individuelle Kundenlösungen spezialisiert. Zur Qualitätssicherung verfügt der Fertigungsbereich über umfangreiche Testmöglichkeiten. Auf Wunsch können Transmissionseigenschaften, Endflächenqualität, Zentrizität und Numerische Apertur dokumentiert werden. Für spezielle Anforderungen erarbeitet das hauseigene Entwickler-Team innovative Lösungsansätze wie individuelle Beschichtungen für Faserendflächen oder End-Caps.

Downloads

Beyond Borders

LASER COMPONENTS Germany – Ihr kompetenter Partner für optische und optoelektronische Komponenten in Deutschland.

Willkommen bei der LASER COMPONENTS Germany GmbH, Ihrem Experten für Komponenten in der Photonik. Unser breites

Produktsortiment an Detektoren, Laserdioden, Lasermodulen, Optik, Faseroptik und mehr ist jeden Euro (€/EUR)

wert. Mit maßgeschneiderten Lösungen decken wir alle denkbaren Anwendungsbereiche ab: von der Sensortechnik bis

zur Medizintechnik.

Sie erreichen uns hier:

Werner-von-Siemens-Str. 15

82140 Olching

Deutschland

Tel.: +49 8142 2864-0

E-Mail: info(at)