Fabrication additive

Structures complexes avec des méthodes additives

La fabrication additive est passée, au cours de la dernière décennie, d’un outil de laboratoire pour la création de prototypes à une méthode désormais intéressante pour la production en série – juste à temps pour contribuer à l’Industrie 4.0. Ses principaux atouts résident dans la flexibilité du processus de production et l’ouverture à de nouvelles possibilités de fabrication en termes de géométrie et/ou de propriétés des matériaux.

Contrairement au moulage ou à la plupart des procédés soustractifs, les méthodes additives permettent à une même machine de produire une grande variété de pièces sans qu’il soit nécessaire de changer d’outil. L’élément décisif est uniquement le modèle transmis sous forme de fichier CAO. Même des formes géométriques complexes peuvent ainsi être réalisées en peu de temps.

Différentes méthodes de fabrication additive

Fusion par faisceau laser

Selon le matériau et l’objectif visé, différentes méthodes de fabrication additive sont appropriées.

Alors que l’« impression 3D » est historiquement bien établie dans le traitement des plastiques, elle s’impose de plus en plus dans la fabrication de pièces métalliques.

En Allemagne, les entreprises privilégient particulièrement le procédé de fusion par faisceau laser. Dans ce procédé, une poudre métallique est déposée en couches fines – généralement de 20 à 60 µm – sur une surface de travail. Un faisceau laser fait fondre le matériau de manière ciblée aux endroits où une structure solide doit être créée.

Fusion couche par couche au laser

La plaque de base est abaissée progressivement afin qu’une nouvelle couche de poudre puisse être appliquée. Ainsi, la structure souhaitée se forme couche par couche. Une fois le processus terminé, la poudre excédentaire et non utilisée est retirée. Contrairement aux procédés de fabrication conventionnels, la fabrication additive ne nécessite ni moules ni outils. Cela accélère la production et permet une diversité de formes quasiment illimitée.

Fusion par faisceau laser

Pour une variété presque infinie de formes

Lors de la fusion par faisceau laser, la poudre métallique est presque entièrement fondue, ce qui permet d’obtenir une pièce avec une densité spécifique supérieure à 99 %. Ainsi, de nombreuses propriétés mécaniques sont comparables à celles du métal traité de manière conventionnelle. Toutefois, cette méthode ne convient pas encore à tous les matériaux traditionnels, car certains métaux modifient leurs propriétés physiques lors du traitement. Des changements dans la tension superficielle ou la viscosité du matériau peuvent, entre autres, entraîner une non-conformité des pièces aux exigences de qualité.

La puissance du laser fait la différence.

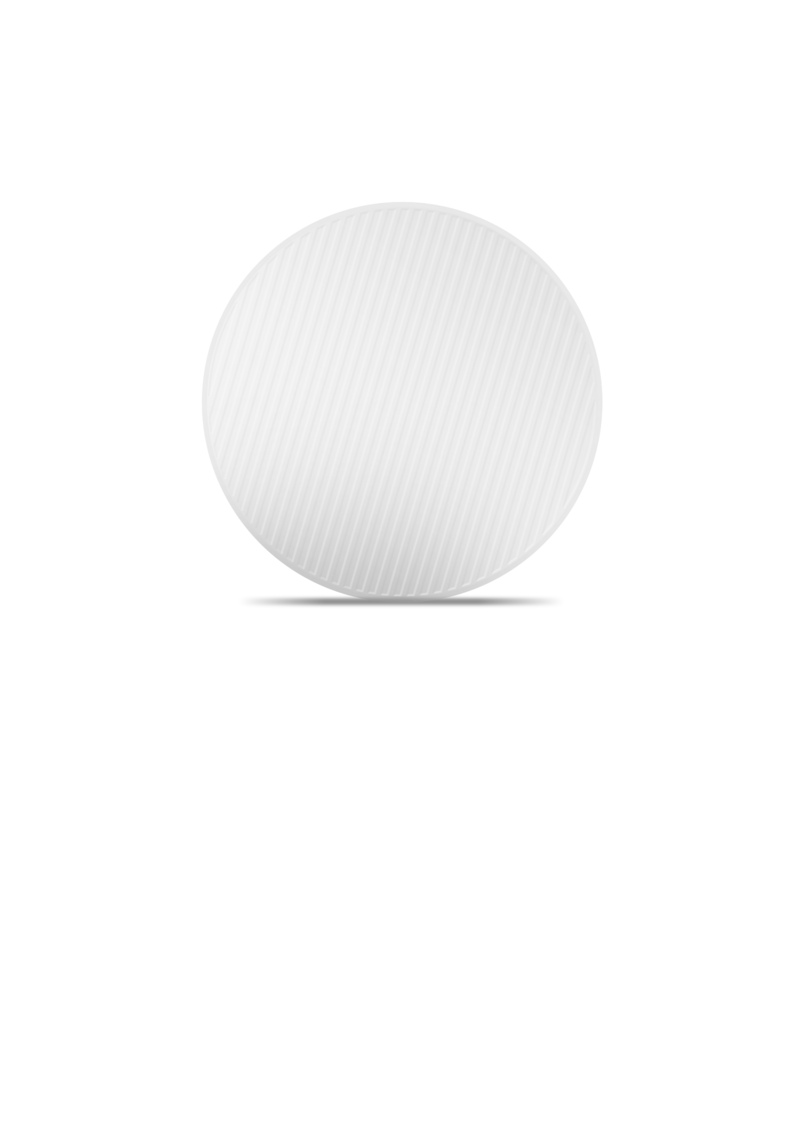

La puissance du laser est l’un des facteurs déterminants pour rendre ces technologies adaptées à la production de masse. Des lasers plus puissants permettent notamment une vitesse de construction potentiellement plus élevée (cm³/h) dans le processus de fusion par faisceau laser. En général, la fabrication additive utilise des lasers à solide, des lasers à diodes ou des lasers à fibre monomode de puissance moyenne, avec des puissances de plusieurs centaines de watts. L’utilisation simultanée de plusieurs lasers permet d’augmenter encore l’efficacité.

Pour limiter l’évaporation de la poudre métallique et réduire les projections, un profil de faisceau légèrement élargi est généralement utilisé. Il est également important que le faisceau ne s’élargisse pas davantage en raison du décalage de mise au point induit par le laser (échauffement des éléments optiques), ce qui pourrait empêcher la fusion complète des couches.

Laissez-nous sélectionner l'optique laser idéale pour votre application.

Pièces uniques ou petites séries

Unicité

Actuellement, les procédés de fabrication additive sont encore souvent utilisés pour des pièces uniques ou des petites séries.

C’est dans ce contexte que les avantages de cette technologie se manifestent le mieux. Par exemple, dans le domaine de la technique médicale, des implants en titane peuvent être fabriqués sur mesure à partir des données physiologiques du patient.

Pour la production en masse de pièces standard, la plupart des entreprises continuent toutefois à recourir aux méthodes de fabrication conventionnelles pour des raisons économiques.

« Si vous essayez de reproduire simplement des composants standards avec une imprimante 3D, vous constaterez souvent que cela prend plus de temps et que le résultat ne correspond pas aux critères de qualité habituels », explique le Prof. Dr.-Ing. Jan T. Sehrt, titulaire de la nouvelle chaire de fabrication additive hybride à l’Université de la Ruhr à Bochum.

« Cela est souvent dû non pas à la technologie elle-même, mais aux étapes préalables sur l’ordinateur. Pour utiliser la fabrication additive de manière rentable, il faut également adapter la conception du produit à cette technologie. Idéalement, le concepteur possède des connaissances tout au long de la chaîne de processus, y compris sur l’utilisation finale de la pièce. »

De nombreux facteurs doivent être pris en compte pour obtenir un résultat optimal. Plus les couches métalliques sont épaisses, plus le produit est fabriqué rapidement. En revanche, cela accentue l’« effet de marche » sur les courbes, les surfaces libres et les angles obtus, ce qui réduit la qualité de surface. Il faut donc trouver un compromis qui garantisse une qualité de surface élevée tout en maintenant des temps de production acceptables.

Les propriétés physiques du matériau jouent également un rôle. Le dépôt couche par couche peut entraîner des effets anisotropes dans la pièce. Ces effets peuvent être évités en modifiant la position du produit sur la surface de travail, par exemple en l’inclinant légèrement pendant la fabrication. Pour que la pièce reste solidement fixée à la plateforme de fabrication tout au long du processus, il est nécessaire de prévoir des structures de support qui seront retirées après la fabrication. Ces renforts réduisent également les déformations qui peuvent survenir lors du refroidissement du matériau et affecter la structure entière. De plus, ils permettent d’évacuer l’énergie thermique générée lors de la fusion de la poudre.

»Quiconque souhaite utiliser la fabrication additive de manière rentable doit également adapter la conception du produit à cette technologie.«

Prof. Dr.-Ing. Jan T. Sehrt

Chaire de fabrication additive hybride, Université de la Ruhr de Bochum

Avril 2019

La bonne stratégie d'exposition

a une influence significative sur la qualité du produit

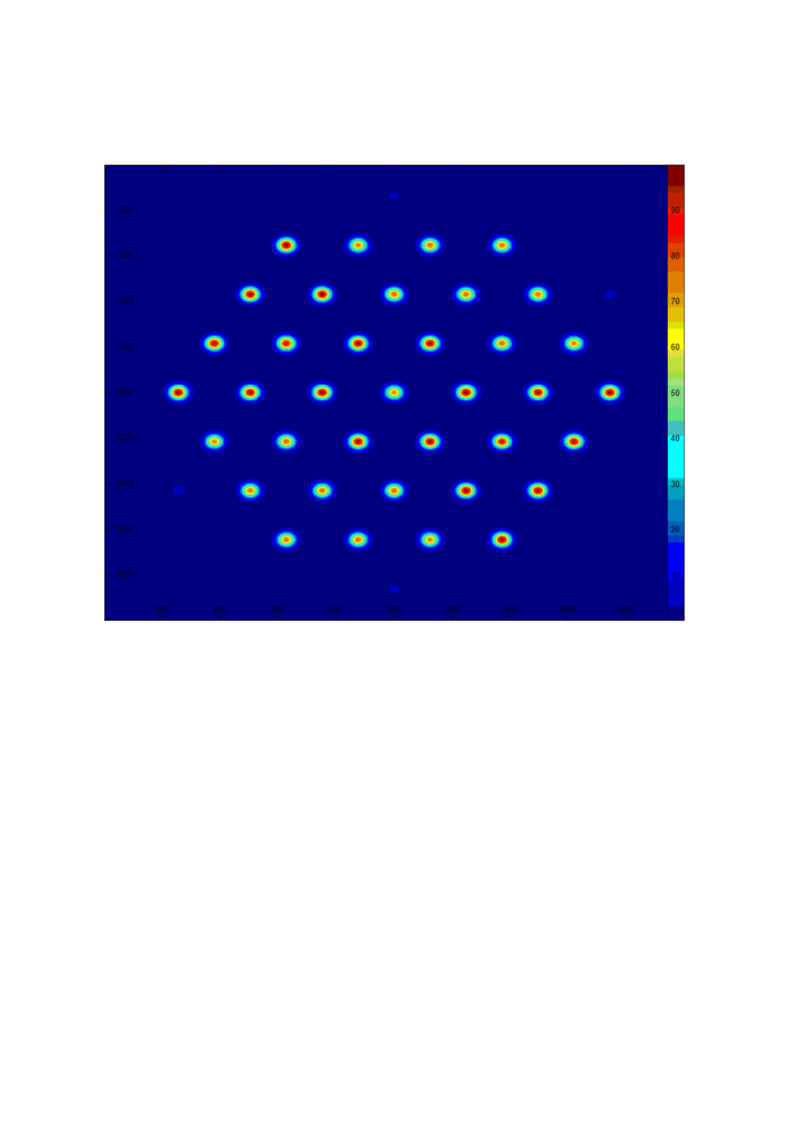

Outre le modèle de conception, la stratégie d’exposition correcte a également une influence décisive sur la qualité du produit. Chaque zone d’une pièce impose des exigences différentes. De plus, il est possible d’ajuster les propriétés de la pièce de manière ciblée via les paramètres d’exposition au laser. Par exemple, une pièce pourrait être construite avec une densité plus élevée dans sa partie extérieure que dans sa partie intérieure.

Les zones en surplomb jouent un rôle particulier en raison des structures de support, et certaines zones nécessitent une qualité de surface particulièrement élevée. Ces facteurs peuvent être influencés par différents paramètres d’exposition – par exemple, la durée d’exposition ou la distance entre les traces de fusion. Des programmes informatiques permettent ici de déterminer la stratégie d’exposition optimale afin d’obtenir une qualité de produit maximale.

L’impact de toutes ces mesures sur le processus de production et la qualité du produit peut être simulé par le concepteur sur ordinateur avant le début de la fabrication réelle.

« Comme dans de nombreux domaines de l’industrie 4.0, la charge de travail se déplace ici aussi du processus de fabrication vers la planification et le contrôle », explique le professeur Sehrt.

Downloads

Beyond Borders

Sélection des produits

Beyond Borders

LASER COMPONENTS Germany - Votre partenaire compétent pour les composants optiques et optoélectroniques en Allemagne.

Bienvenue chez LASER COMPONENTS Germany GmbH, votre expert en composants photoniques. Notre large gamme de produits (détecteurs, diodes laser, modules laser, optiques, fibres optiques et autres) vaut chaque Euro (€/EUR). Nos solutions sur mesure couvrent tous les domaines d'application imaginables : de la technique de détection à la technique médicale. Vous pouvez nous joindre ici :

Werner-von-Siemens-Str. 15

82140 Olching

Deutschland

Tél.: +49 8142 2864-0

E-Mail: info(at)